正交实验设计的工艺参数优化

一、相关介绍

正交试验设计方法又叫田口方法,由日本田口玄一博士开发研究的一种实验设计方法,根据统计学的原理,利用“正交表”对多因素水平进行科学地安排设计试验。在这之前,一般在生产实际试验要考虑的因素很多,若每个因素的各个水平进行全面试验,要做的试验次数非常得多。其最大优势就是在全面试验中选取一部分具有代表性的因素水平组合来做试验,再通过方差分析的方法对所有试验因素进行优化,可大大缩少试验次数,帮助研究人员以最少的试验次数找到最佳的参数组合和分析各个试验因素对试验指标的影响程度。将试验的难度和试验花费的成本、时间都降低了,提高了工作效率。

其步骤:

1、分析实验,确定实验目的,即确定实验指标

2、确定实验因素和水平

3、选择正交表,进行表头设计

4、制定实验方案

5、进行实验,并统计分析

二、正交实验的设计

首先确定实验指标,实际试模之后过程中,扫风连杆的翘曲变形量超过客户规定的大小,影响了扫风连杆的装配性能。因此选取翘曲变形量为优化目标。

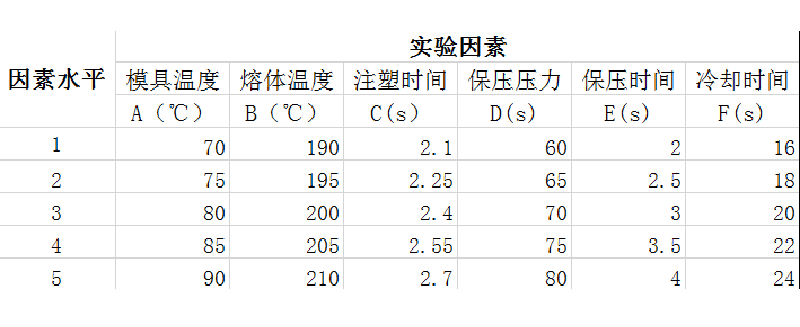

在精密注塑模具的注射过程中,由于材料、注塑机、模具结构、产品结构等都已固定,但工艺参数的设置是可进行变更优化的,结合以往成型经验,本次实验选用对变形影响较大的五个参数作为实验因素,将模具温度、熔体温度、注塑时间、保压压力、保压时间和冷却时间这六个工艺参数做为试验因子,分别简称为 A、B、C、D、E、F,并假设这些因子之间不存在相互作用。 在优化工艺参数的过程中,试验因子的取值范围非常重要。只有取值恰当,才能提高参数选取的搜索速度,才能找到最优的参数组合。上述五个试验因子的取值范围可根据 Moldflow 软件的推荐值来确定,具体取值分析如下:

图1 因素水平表

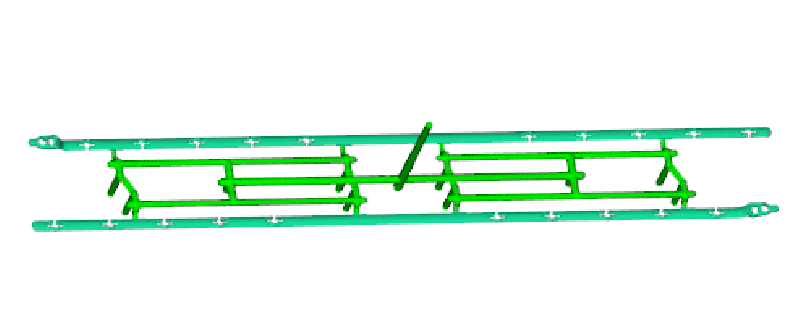

图2 浇注系统

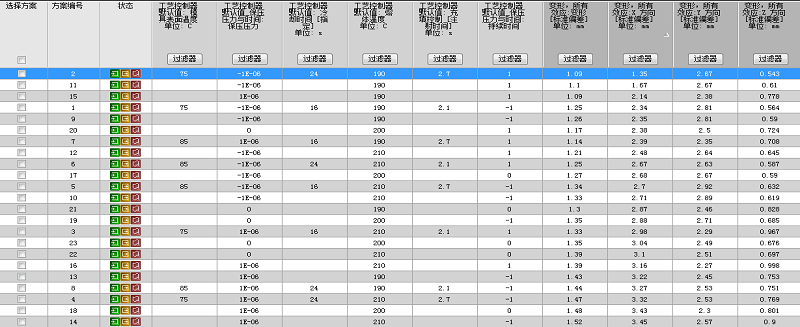

选择 Moldflow 软件中分析序列“填充+保压+翘曲”功能来模拟正交表中 25 组不同注塑成型工艺参数组合下的翘曲变形量,各成型质量指标模拟结果如图3所示。

图3 正交实验结果

基于加权综合评分法,对体积收缩率、翘曲变形量及缩痕深度进行了综合质量评价,得到工艺参数组合为模具温度为75℃、熔体温度为190℃、保压压力65Mpa、保压时间为4s、注射时间为2.7s、冷却时间为24s时,使得精密注塑模具的产品的成型综合质量最优。

三、结束语

借助Moldflow分析注塑工艺过程,通过正交实验设计来调节最佳工艺参数设计,从而解决了问题。也总结了此类精密注塑模具的经验,体现了结合生产实际和Moldflow 分析结果寻找解决方案的必要性,要在零件结构设计初期就将其导入Moldflow系统进行分析,防患于未然,将潜在问题在设计阶段得以有效化解;实现从“CAE 验证设计”走向“CAE驱动设计”的目的。

好的品质得益于我公司对技术的不断突破与创新!

格力大金“以超越顾客期望为经营目标,着力创建高标准、一站式模具企业”。如果您想更深入地了解我们,可以点击右侧在线客服咨询,或拨打格力大金热线:0756-8593031!进入格力大金精密模具的官网http://www.gd-mold.com.cn/ 了解更多。

微信公众号

微信公众号