有限元分析在钣金模具中的应用研究

当今模具业所面临的主要挑战是人们对更高产品精度、更短的开模周期和更低模具成本的需求。如何实现更高质量、低成本的模具?通过自主对冲压成型技术的研究,开模前如果能够进行有效的有限元分析,优化设计,可以大大提高产品质量,减少改模次数降低成本。

前期由于缺乏对金属性能和回弹规律的应用研究,存在以下问题:

①、回弹问题一直是钣金模具难以克服的一重大缺陷,只能凭经验多次的修改模具才能打出合格的产品,严重束缚着冲压件技术的发展。

②、回弹是板料冲压成形中普遍存在的现象,回弹的存在直接影响到冲压件的形状尺寸精度。

③、回弹问题已成为冲压成型中一个迫切需要解决的实际问题。基于近两年新产品的开发,空调内冲压件已越来越复杂化,冲压件的回弹问题模具开发中影响越来越大。

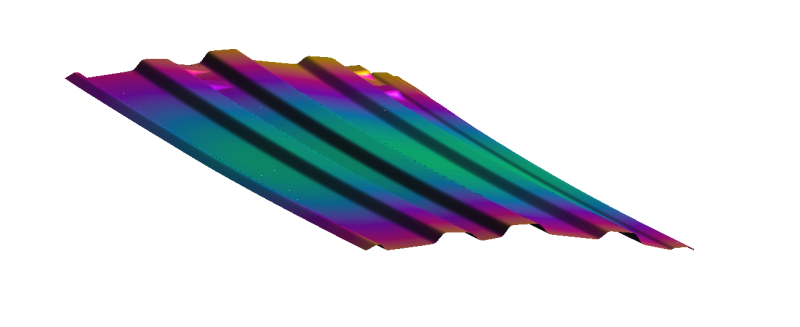

格力I1.5代项目左、右侧板板件形状特点剖析:整体板件呈半圆弧状趋势,为了加强板件刚性及强度,型面内压了3条长凸包,为了板件满足装配需求,在装配螺柱处压了4凸包,这些形状特点,会导致成形时材料流向不均匀,局部区域内应力过大,使板件很容易发生回弹,外形扭曲,装配形状、孔位错位等缺陷,给模具设计和调试带来了很大的困难和不稳定性。

|

|

|

|

|

|

解决方案:

①、局部形状修整控制法:对板件的成形情况进行初步分析预测,初步评估板件的回弹量,在不影响装配的前提下,根据成形过程中材料的流动趋势、板件内部受力状况对板件局部形状进行微调,使成形后板件内应力尽量规律性;

|

|

|

|

|

|

|

|

|

|

|

(调整造型后,板件的回弹量比调整造型前的回弹量减小了将近1/3) |

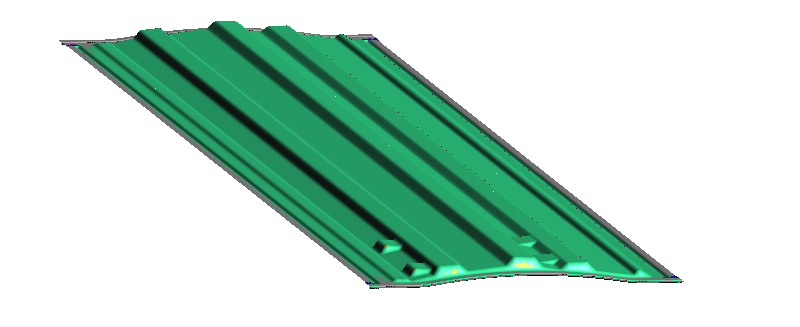

②、工艺控制法:通过调节冲压工艺参数(压边力、毛坯形状、润滑状态),以及模具匹配调适(拉延筋修整、工艺补充面修整)来减小回弹量,尽量将回弹控制在工程允许范围内;

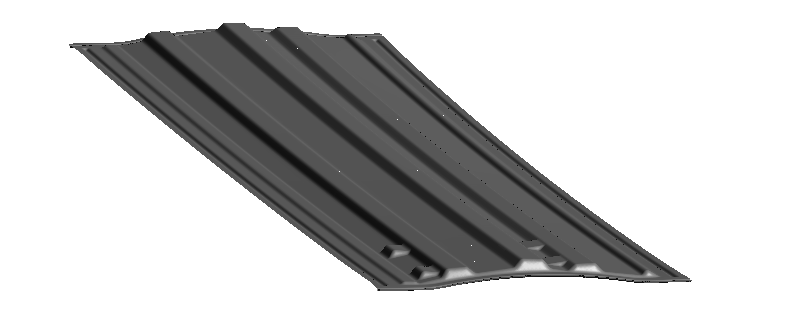

板件成形方式需采取拉伸方式,板件通过工艺补充面,四周加压筋,使材料充分塑性变形,产生金属加工硬化效应,使板件形状得到冻结固化的作用,减小回弹、扭曲;左图绿色区域显示板件已充分塑性变形。右图灰色板件是成形完毕后发生回弹变形,回弹量已大幅减小。

③、模具补偿修正控制法:通过模具形面预修正来补偿回弹的影响,即事先在回弹变形的反方向给模具一个偏移量,使得回弹后的零件形状刚好与设计形状相吻合;

|

(分析结果显示,板件回弹趋势基本上是趋于两端翘曲状态,翘曲量大概是4.5mm,呈弧状。回弹导致是呈规律性,如上图所示) |

|

|

|

(原板件和做了回弹补偿的板件进行比较,青色零件为回弹补偿后的零件,根据材料成形性能、分析理论回弹量结合实际经验,板件的最大回弹补偿处回弹补偿量约放2MM。)

|

|

|

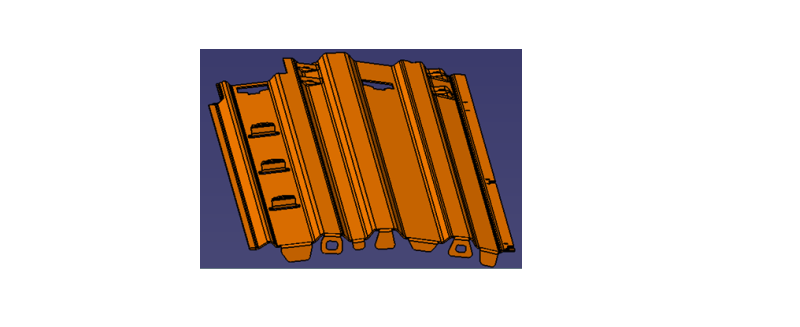

④、工序分布控制法:通过合理的工序排布,即拉伸、切边、翻边和整形等工序的合理排布,利用各工序的成形条件和对板件的作用效果,最终达到减小回弹、抑制回弹的效果;

|

|

|

|

|

M2切边冲孔:顺带校正板件边缘 |

|

|

|

|

板件经过回弹、回弹补偿、翻边及折弯等工序,最终板件将和原始板件会存在一些差异,尺寸会有些的偏离,为了解决此缺陷,但又不增加板件工序数,因此在最后的翻边工序中顺便对板件进行整形,使最终压出板件的形状、尺寸最大程度贴近原始板件 。

|

|

|

|

|

|

|

|

总结:

①、从现场试模结果来看,板件的回弹基本上是打到M5最后一道工序才基本解决,因此验证了问题分解,逐一解决,最终化整为零的思维方式,即把此侧板的回弹、扭曲分解到:调原始板件造型—拉伸工序回弹补偿—M4工序回弹补偿—M5整形中去;

②、回弹涉及的因素比较多,板件的造型、成形方式、板件材料参数等,如何把握好控制好板件的质量,把回弹量减小到尺寸公差范围内,对以上的因素的深入研究,以及把握住它们相互间的微妙关系显得格外重要。

格力大金—高标准、一站式的精密模具制造厂家,如果您对于我们铝箔高速冲压模具感兴趣,请点击我们的在线客服,欢迎您的来电垂询:0756-8593031!格力大金—先进的设备,微米级的精度控制,让客户的产品“无微不至”。进入格力大金官网http://www.gd-mold.com.cn/了解更多。

微信公众号

微信公众号