钣金模自动出废料结构的推广

1、项目所属科学技术领域

该项目“钣金模自动出废料结构研究与推广”属于高新技术改造传统产业”中的新型机械及模具技术领域,是确保钣金冲压模具高效、稳定生产以及降低现场操作人员工作强度的重要组成部分和关键技术。下文就自动出废料结构研究与推广进行探讨。

2、项目背景

钣金模具安全性和自动化要求逐步提高,出口模具必须满足客户自动化生产和安全性要求。

钣金模冲压生产人工操作部分主要是取放料和出废料问题,取放料可通过机械手或者连续模生产的方式来解决安全事故频发,严重影响生产效率和冲压作业人员的身体健康的问题。模具生产过程中的冲切废料如何便捷、快速、高效的处理,在确保模具连续、高效生产的同时考虑降低工作人员的劳动强度、保证工作人员的人身安全等问题是模具工作者需要去改进、优化的课题。

随着社会的进步,企业在对工人的人身安全保障方面、生产效率等方面有了更高的要求,现有的钣金模具结构难以实现企业要求,直接推动钣金模具朝着标准化、自动化、高效以及安全生产的方向发展。

为了杜绝人工手动清理废料的方式,对钣金模具自动出废料结构进行研究,改善安全生产方式,提升钣金模具生产自动化程度,通过对钣金冲压过程中所产生问题的解决方案进行研究,决定进行钣金模具自动出废料结构研究与推广,推广应用到各类钣金模具生产。。

3、项目方案

为解决手工取废料提升生产效率,改善安全生产方式,提升钣金模具自动化、连续生产的能力,通过对钣金冲压行业中所产生问题的解决方案进行研究,决定进行钣金模具自动出废料结构研究与推广,推广应用到各类钣金模具生产,通过此项目的技术研究达到以下目的:

①、杜绝手动清理废料,提升钣金模具安全生产。

②、提升钣金模具生产自动化。

③、模具自动出废料,避免废料堆积损坏模具。

4、可行性分析:

GDM公司制作钣金模具已出口世界各地十余个国家,拥有120多名技术设计研发人员,钣金模具多年技术发展,严格要求模具的安全性,对出口模具有多年设计生产经验,逐步形成钣金模具生产自动化,多工序机械手模具冲压生产,目前进行对取放料自动化生产和安全性生产的技术研究和推广,提升钣金模具整体竞争力。

5、项目开展主要技术指标:

(一)、技术创新指标

现状:

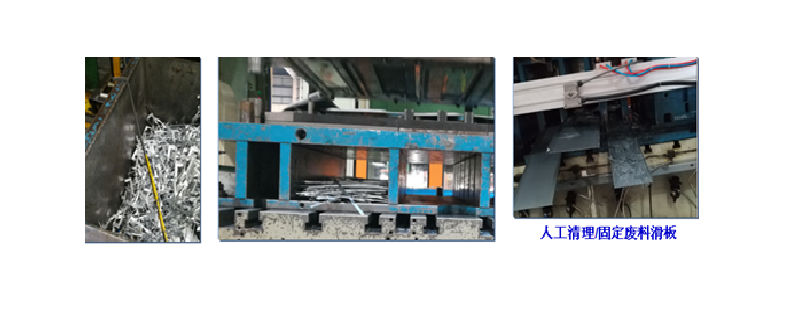

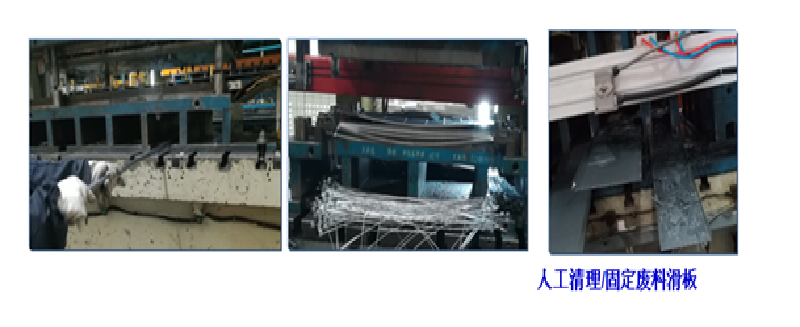

①、钣金模具生产效率低下,生产过程中当废料堆积在模具中有一定的高度后,需要现场工人停机手工清理废料,以保证模具正常生产。

②、模具停机取废料,生产连续性差,生产效率低下。

目标:

根据项目实验结果,对钣金模具出口项目进行模具结构创新,增加自动化出废料结构,提升模具生产效率,保证模具生产安全性和产品质量,降低现场操作工人的工作劳动强度

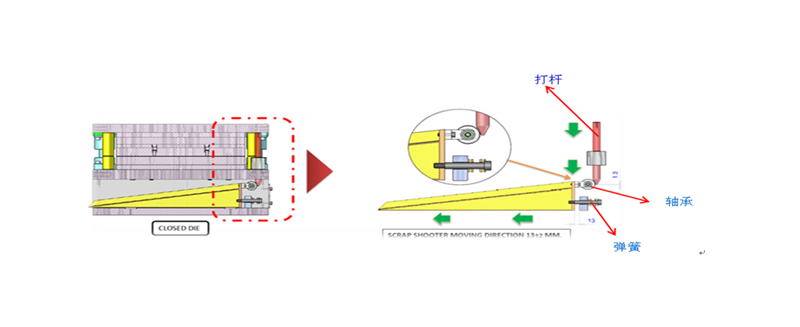

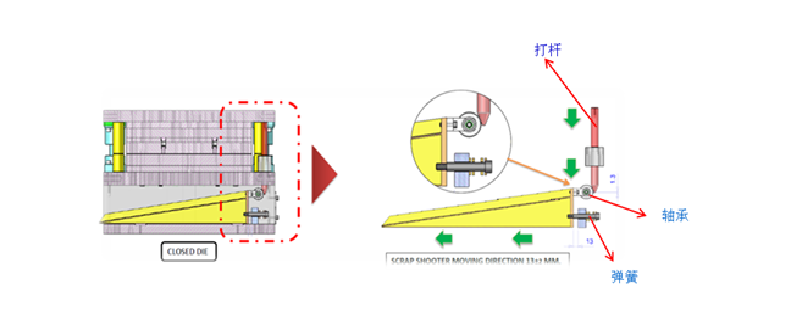

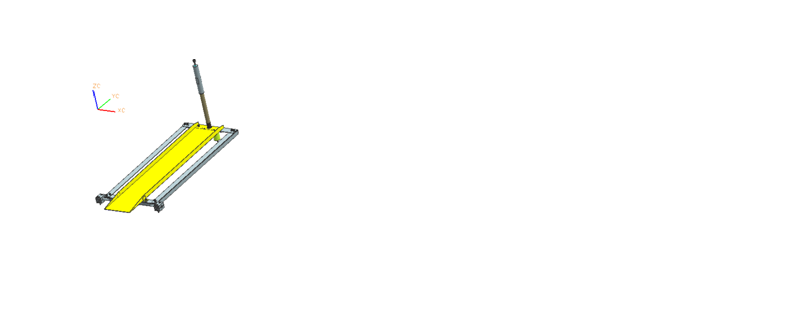

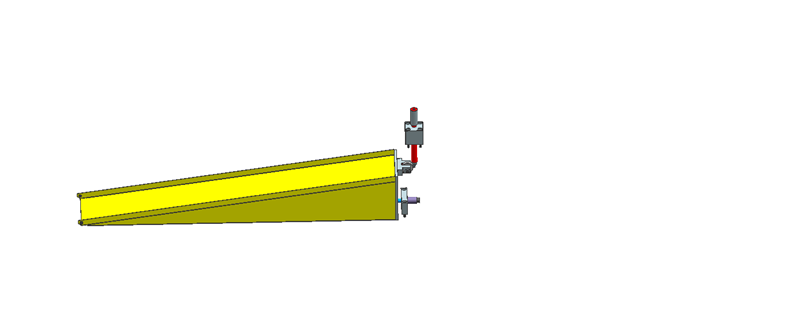

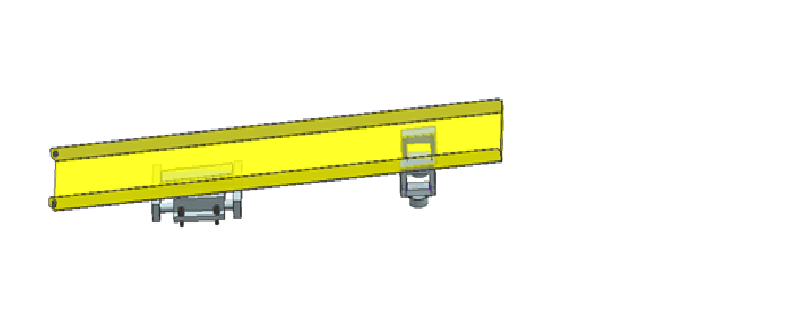

采用机械结构B(打杆+轴承+弹簧)

图2废料滑板产生前后抖动,模具实现自动出废料

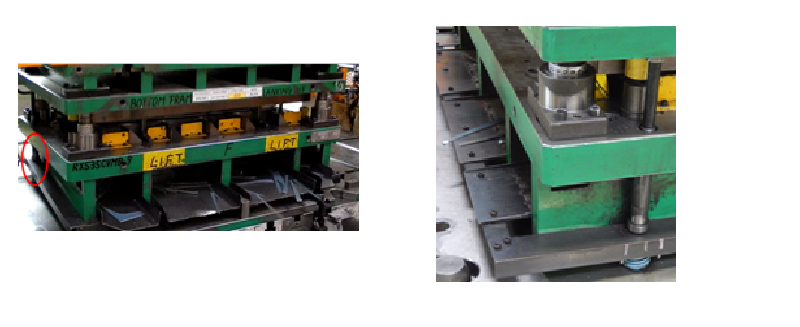

使用机械结构A(打杆+弹簧),产品冲压完成后废料自动排出

②、使用自动出废料结构可解决钣金厂除了机械手生产模具之外的大多数模具需要人工不定时清理废料的问题,无法连续快速作业的生产问题,提高生产效率(模具已出口至日本/捷克大金生产车间)

使用此结构前,模具出废料是使用皮带轮或废料盒清理废料的。

使用机械结构B(打杆+轴承+弹簧),产品冲压完成后废料自动排出,安全效率高。

③、模具使用自动出废料结构,模具不需要任何设备辅助,模具废料也可自动排出,不会存在废料堆积而损坏模具的情况,避免模具损坏后影响车间的正常生产。

8、 项目推广价值:

(1)、 提高生产效率,降低工人劳动强度。

(2)、提升了钣金模具生产自动化程度。

(3)、减少人为操作失误造成的模具损坏及操作工人的人身安全事故。

(4)、项目投入成本低。

项目投入:(指标描述及计算方法)

①、采用机械结构A(打杆+弹簧),需要增加零件如下图,2个打杆成本约300,废料滑板约200,超压缩弹簧1-2个成本约40,大概投入550.

②、采用机械结构B(打杆+轴承+弹簧),需要增加零件如下图,2个打杆成本约200,废料滑板约200,超压缩弹簧2个成本约40,小轴承300,大概投入750.

③、通过气动元件,需要增加零件如下图,2个滚轮成本约100,废料滑板约300, MISUMI气动元件MRE50价格大概3800,价格相对较贵,所以优先使用机械结构①②,一般下垫脚高度很矮(低于60MM)的情况下才会考虑使用。

综上所述,冲孔切边模具一般有2-3个垫脚增加有废料,在保证垫脚高度的情况下,采用机械结构①②,一套模具增加的成本不会超过1800。相对比于一套模具十几万的成本来说,机械式①②自动出废料结构的成本基本可以说是九牛一毛。

9、项目成果和效益:

①、模具操作安全性全面提升

模具经过此结构设计后,可降低冲压生产员工的劳动强度,相应安全性大大提高,目前钣金厂机械手取放料自动化已经很完善,再加上这个模具自动出废料的生产方式的推广,相信钣金模具生产不再让操作工人视为危险工种,可实现安全生产作业,全面推进此类结构,力争钣金生产0安全事故。

②、提升生产效率,节能降耗,减员增效。

目前钣金厂模具自动化已经越来越智能,生产员工工作职责主要是架模,运输材料,打包产品,定期清理模具废料等工作,如逐步推广自动出废料结构,模具废料自动排出,不再需要生产员工定时清理,劳动量减少,对应就可起到减员增效的作用。

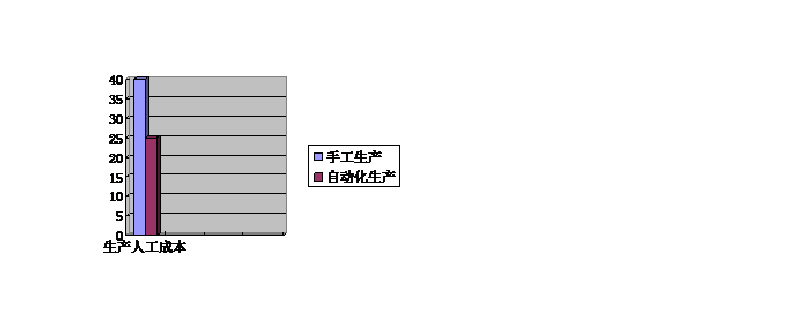

按一名员工一年人工成本6万计算,一条生产线减少一名生产员工,钣金厂十条生产线就可减少10名员工,一年可减少人力成本预计最少60万以上。

把此技术在公司全部基地全部推广,包括重庆,石家庄,抚湖,长沙,合肥,武汉,郑州,小家电生产基地等,人工成本预计可减少500万以上。

模具不需要其他的辅助设备,由模具架到冲床上准备生产,一直到模具生产完成目标产值,模具废料均可自动排出,跟目前需要人工不定期清理废料,还时不时需要停机清理卡顿废料的生产方式比起来,效率起码提升30%以上。

③、提升钣金模具生产质量,废料自动排出,避免因人工误差造成模具零件损坏

模具使用自动出废料结构,不管是连续模还是工程模,模具废料也可自动排出,不会存在废料堆积而损坏模具的风险,杜绝此异常导致的生产线停机的重大异常。

④、推广使用此类自动化结构,提升客户满意度,提升钣金模具生产效率,提升钣金模具安全性,以超越客户期望为目标,提升钣金模具市场竞争力。

⑤、形成自动化出料设计标准,结构标准化,在设计中可以直接调用,模块化,提升设计效率。

微信公众号

微信公众号